elcom Transfertechnologie

Der Transport und das Organisieren der WT’s geschieht bei elcom mittels Transporteinheiten, die auf Doppelgurtförderern basieren. Gemeinsam mit standardisierten Weichen, Kurven, Drehmodulen oder Hubeinheiten wird der gewünschte Materialfluss erzeugt.

Die Bereitstellung und Positionierung des Materials wird meist mittels Stopperelementen (z.B. Haltepunkte für den Staubetrieb vor Arbeitsplätzen) und Indexierstationen für die direkte Bearbeitung (z.B. Roboterbe- oder -entladung sowie Handarbeitsplätze) gewährleistet.

Darüber hinaus werden Standardmodule für besondere Prozessschritte bereitgestellt. wie z.B. Pressenstationen, Liftmodule und Drehstationen oder Lösungen für taktunabhängige Arbeitsplätze oder die Ausschleusung von NIO-Teilen.

|

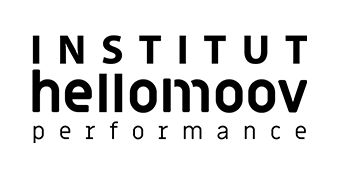

Die versenkbaren Stifte an der Unterseite des Werkstückträgers erlauben in Kombination mit Rampen, Führungselementen und Weichenbetätigungen die sichere Steuerung des einzelnen Werkstückträgers.

Dadurch, dass bei dem elcom System die Palette einer Fließbewegung folgt, ist eine bestmögliche Energienutzung gesichert und die Anzahl an Motoren läßt sich entsprechend minimieren.

Durch den Verzicht auf eine Führung der Palette an der Oberseite wie bei fast allen Systemen auf dem Markt, besteht bei elcom weitgehende Freiheit den Werkstückträger genau so lang auszuführen wie erforderlich, sollten keine Standardsysteme mit den für diesen Fall erforderlichen Abmessungen zur Verfügung stehen. Dadurch dass auf der Unterseite der Palette der Abstand der versenkbaren Stifte in einem System in der Breite nicht variiert, bleibt die „Spurbreite“ erhalten.

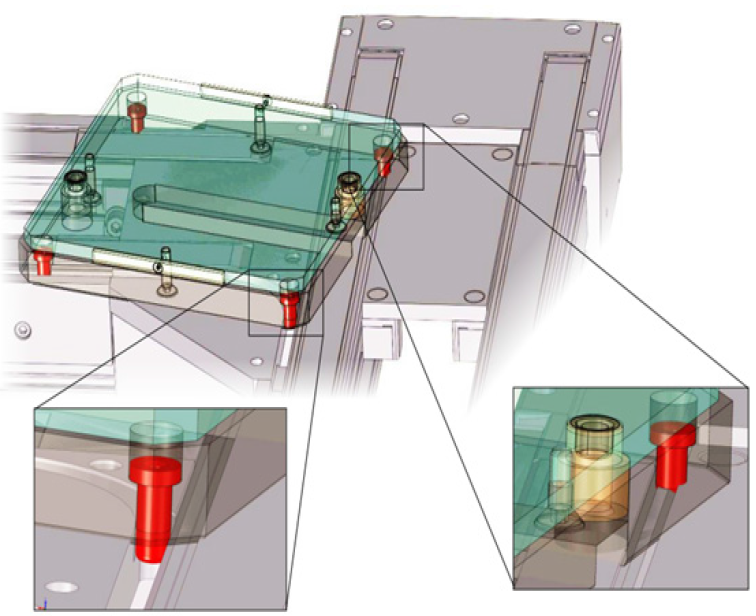

Allgemeine Prinzipien

Die dargestellte Konzeption einer Fertigungslinie macht deutlich wie verschiedene Kundenanforderungen durch den Einsatz unterschiedlicher Standardelementen umgesetzt werden können:

| – Taktunabhängige Arbeitsplätze in der Nähe der Hauptlinie | => | WT können mittels Weiche und Doppelkreuzung in eine Parallelstrecke geführt werden |

| – Überbrückung eines bestimmten Arbeitsbereiches | => | 2 Lifte in Verbindung mit einem an einer Verbindungskonstruktion befestigten Hochstrecke. |

| – Ausschleusung von NIO Teilen | => | Ausschleusung aus der Hauptstrecke mittels Parallstrecken und einer 180° Kehre |

| – Positionierung von Werkstücken für die Bearbeitung | => | Indexier-Stationen |

| – 360° Zugang zum Werkstück an einer Position | => | Drehstation |

Dies sind nur Beispiele, wie Anforderungen umgesetzt werden können. Gleichzeitig können dieselben hier eingesetzten Standardmodule an anderer Stelle ganz andere Problemlösungen darstellen. Fragen Sie uns !

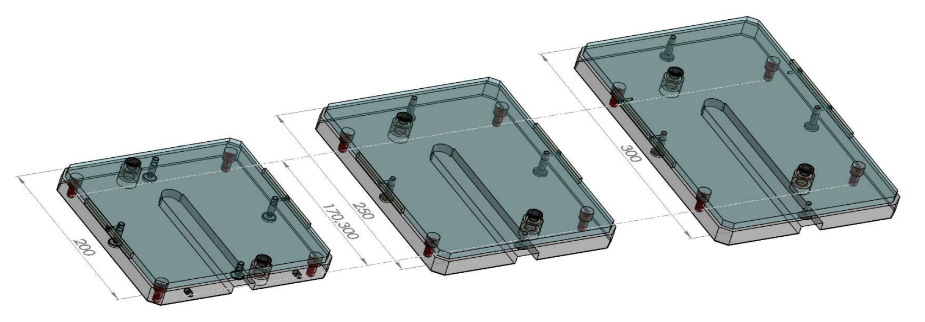

Werkstückträger – Ausführungen

verschiedene Längen

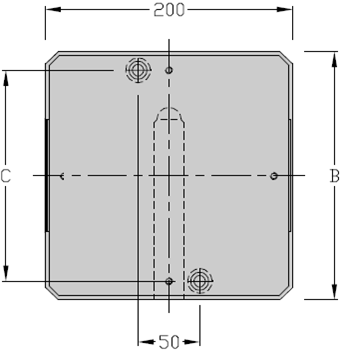

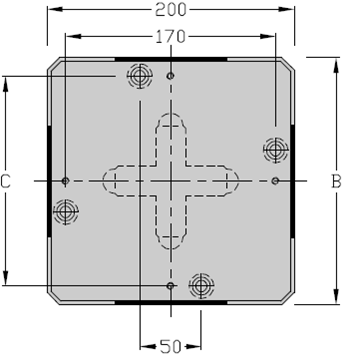

Die Breite des Werkstückträgers ist durch die Systembreite vorgegeben. Die Länge des Werkstückträgers wird hauptsächlich durch die Länge des zu transportierenden Werkstücks vorgegeben. Die nachfolgend gezeigten Varianten für ein TLM 2000-System machen die Gestaltungsmöglichkeiten deutlich:

|

||

| Standard-Werkstückträger quadratisch hier gezeigt: Standard WT 200×200 | Standard-Werkstückträger rechteckig hier gezeigt: Standard WT rechteckig 200×250 | Sonder-WT nach Längenvorgabe des Kunden hier gezeigt 200×300 |

verschiedene Richtungen :

|

|

|

|

Werkstückträger U – für eine mögliche Orientierung des Produktes Der Standardwerkstückträger ist so ausgeführt, daß sich die Orientierung des Produktes auf einem -korrekt auf das Transfersystem aufgesetzten- Werkstückträger zur Bewegungsrichtung nicht ändern kann. Ein ausgefahrener Stopper fädelt in die U förmige Fräsung an der Unterseite der Palette ein und hindert den Werkstückträger an der Weiterfahrt. Was in Flussrichtung vorne ist, bleibt vorne. Deswegen hat der WT standardmäßig zwei Schaltfahnen, je eine rechts und links der Hauptbewegungsrichtung. |

Werkstückträger M – für verschiedene Orientierung des Produktes Müssen Werkstücke und Ihre Werkstückträger zur Bewegungsrichtung der Transferlinie gedreht werden, kann ein Werkstückträger M eingesetzt werden. Dieser erlaubt mittels einer oder mehrerer Drehvorrichtungen Drehungen um 90°,180°,270° ohne die Palette hierzu ausheben zu müssen. Die WT Typ M sind quadratisch und an jeder Seite mit einer Schaltfahne versehen und haben an der Unterseite eine kreuzförmigen Fräsung. |